Menu

- дом

- продукт

- Дизайн на индустрията за плесени

- Бързо прототипиране

- Производство на плесени

- Пластмасово шприцване

- Обслужване на едно гише

- новини

- НОВИНИ ОТ ИНДУСТРИЯТА

- НОВИНИ НА КОМПАНИЯТА

- случай

- visita á fábrica

- Прототипно шприцване

- Сертифицирана фабрика по ISO 9001

- Стриктна проверка на качеството

- Различни машини за инжектиране

- Висококачествени инструменти

- свържете се с нас

- За нас

- фирмен стил

- Сертификат

- ВИДЕО

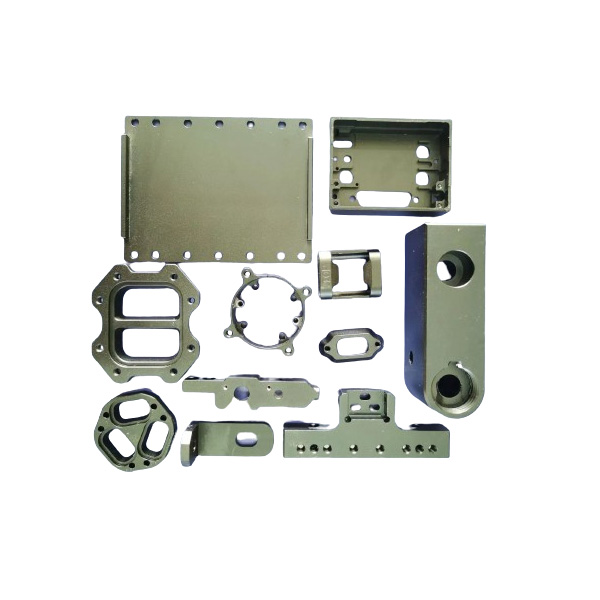

- Решения за индустриална автоматизация

Search