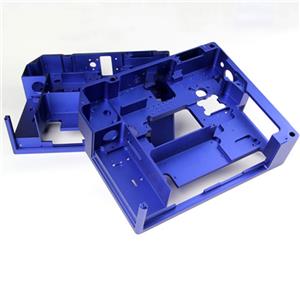

Висококачествено шприцване на пластмаси: Прецизно инженерство за взискателни приложения

Пластмасовите части, формовани чрез шприцване, са гръбнакът на съвременното производство, позволявайки масово производство на сложни компоненти - от корпуси на смартфони до блокове на автомобилни двигатели. Формоването на пластмасови части е много повече от основен процес на формоване; това е симфония от материалознание, прецизна инструментална екипировка и усъвършенствано инженерство, която гарантира издръжливост, естетика и функционалност.

1. Избор на материал: Основата на превъзходните шприцвани части

Производителността на техническите части зависи от свойствата на суровините: якост, устойчивост на топлина и химическа стабилност. Процесите на термопластично шприцване изискват строги тестове, за да се удостовери, че материалите отговарят на индустриалните стандарти. Ключовите съображения включват:

Пластмасовите части, изработени чрез шприцване, често използват инженерни термопласти за приложения с високо въздействие.

Формоването на пластмасови части изисква еднородност; доставчиците проверяват материалите, за да предотвратят дефекти като деформация или разрушаване.

За техническите части, сертификатите от трети страни гарантират повтаряемо качество в критични сектори.

2. Усъвършенстван дизайн на матрици: Прецизна инструментална екипировка за сложни геометрии

Формата е сърцето на производството на шприцвани части. Авангардни CAD/Камера системи проектират форми с микронни толеранси, докато издръжливите материали (закалени стоманени сплави) издържат на цикли на термопластично шприцване под високо налягане. Акценти:

Пластмасовите части, изработени чрез шприцване, разчитат на форми с охлаждащи канали, за да се сведе до минимум свиването.

Формоването на пластмасови части за технически части (напр. зъбни колела, конектори) изисква многокухинни форми за постоянство на партидите.

Правилната поддръжка удължава живота на матрицата, намалявайки времето за престой в работните процеси за термопластично шприцване.

3. Процесът на инжектиране: Балансиране на скоростта и точността

Производството на шприцвани части изисква прецизен контрол върху параметрите:

Пластмасовите части, формовани чрез шприцване, трябва да постигнат равномерен поток на стопилката, за да запълнят кухините без въздушни капани.

Машините за шприцване на термопластика регулират динамично налягането/температурата за тънкостенни технически части.

Автоматизацията следи формоването на пластмасови части, намалявайки човешките грешки при големи обеми на производство.

4. Последваща обработка и осигуряване на качеството

След изхвърлянето, шприцваните части преминават през довършителни работи (почистване на мустаци, текстуриране на повърхността) и строг контрол на качеството:

Техническите части се проверяват по размер и се изпитват под напрежение.

Статистическият контрол на процесите (СПК) проследява отклоненията в циклите на термопластично инжектиране, предотвратявайки дефекти.

Пластмасовите части, отлети чрез шприцване, предназначени за сглобяване, са валидирани за пригодност и функционалност.

5. Цена срещу стойност: Защо прецизността е важна

Докато формоването на пластмасови части от масови пластмаси е рентабилно, техническите части оправдават висококачествените процеси на термопластично шприцване чрез:

По-дълъг живот на инструмента за сложни шприцвани части.

Намален разход чрез оптимизирани цикли на пластмасови шприцвани части.

Заключение

От ежедневни предмети до критично важни технически части, пластмасовите шприцвани части са пример за съвършенство в производството. Формоването на пластмасови части чрез термопластично шприцване съчетава изкуство с инженерство, предоставяйки шприцвани части, които отговарят на високи стандарти за производителност, естетика и надеждност.