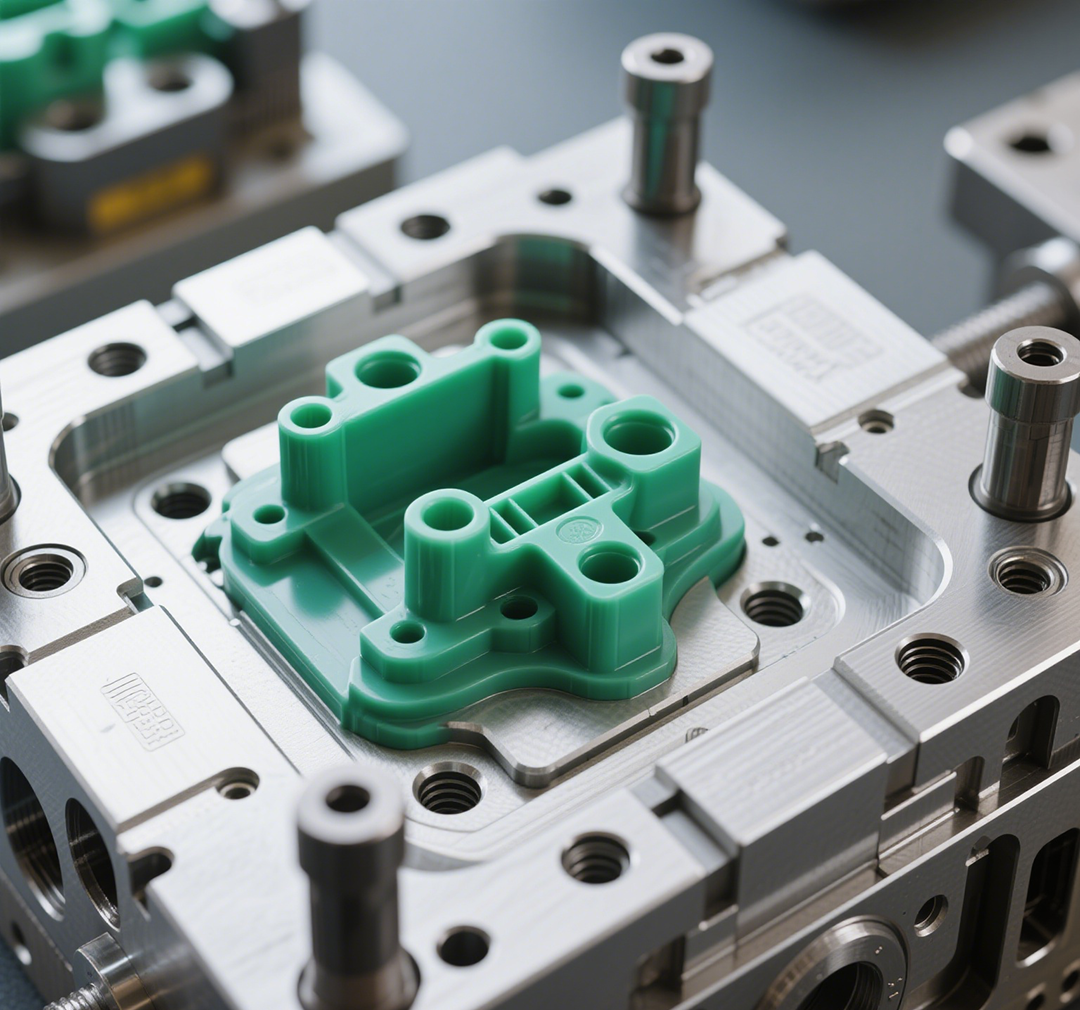

Колко знаете за петте основни стъпки в производствения процес на пластмасови форми? Производството на пластмасови форми може грубо да се раздели на следните стъпки: I. Анализ на процеса на пластмасови продукти Преди да проектират пластмасова форма, дизайнерите трябва щателно да анализират и проучат дали пластмасовите продукти отговарят на принципите на шприцването. Важно е да се консултират внимателно с дизайнерите на продукта, за да се постигне споразумение. Това включва обсъждане на аспекти като геометричната форма, точността на размерите и изискванията за външен вид на пластмасовите продукти, с цел да се избегне ненужна сложност при производството на пластмасови форми. II. Проектиране на структурата на пластмасовата форма Висококачествената пластмасова форма изисква не само отлично оборудване за обработка и квалифицирани работници за производство на форми, но и, което е важно, добър дизайн на пластмасовата форма. Особено при сложните пластмасови форми качеството на дизайна представлява над 80% от общото качество на пластмасовата форма. Изключителният дизайн на пластмасовата форма има за цел да минимизира разходите за обработка, да опрости трудността при обработката и да съкрати времето за обработка, като същевременно отговаря на изискванията на клиента. За да се постигне това, човек трябва не само да разбира напълно нуждите на клиента, но и да е запознат с машините за шприцване, структурите на пластмасовите форми, техниките за обработка и възможностите за обработка на самата фабрика за форми. Следователно, за да се подобри нивото на проектиране на пластмасови форми, трябва да се направи следното: 1. Да се разбере всеки детайл в дизайна на всяка пластмасова форма и да се разбере функцията на всяка част в пластмасовата форма. 2. При проектиране да се обърнете към подобни предишни дизайни на пластмасови форми и да се запознаете със ситуациите по време на тяхната обработка и производство на продукта, като използвате опита и поуките. 3. Да имате по-добро разбиране на работния процес на шприц машините, за да задълбочите разбирането за връзката между пластмасовите форми и шприц машините. 4. Да посетите фабрики, за да разберете технологията на обработка на пластмасови изделия и да разпознаете характеристиките и ограниченията на всеки вид обработка. 5. Да се запознаете с резултатите от тестовете на формите и ситуациите на модификация на пластмасовите форми, които проектирате, и да извлечете поуки от тях. 6. Да се опитате да приложите предишни успешни структури на пластмасови форми в дизайна. 7. Да разберете влиянието на литниковото управление на пластмасовите форми върху продуктите. 8. Да проучите някои специални структури на пластмасови форми и да сте в крак с най-новите технологии за пластмасови форми.

III. Определяне на материалите за пластмасови форми и избор на стандартни части

При избора на материали за пластмасови форми, освен че се вземат предвид точността и качеството на продуктите, трябва да се направи правилен избор в съответствие с действителните възможности за обработка и термична обработка на завода за форми. Освен това, за да се съкрати производственият цикъл, е необходимо да се използват максимално съществуващите стандартни части. IV. Обработка на детайлите и сглобяване на пластмасови форми Освен оптималната структура и разумните толеранси в дизайна на пластмасовата форма, обработката на детайлите и сглобяването на пластмасовата форма са от решаващо значение за точността на пластмасовата форма. По този начин изборът на точност на обработка и методи за обработка играе доминираща роля в производството на пластмасови форми. Грешките в размерите на формованите пластмасови продукти се състоят главно от следните части: 1. Производствената грешка на пластмасовата форма е приблизително 1/3. 2. Грешката, причинена от износването на пластмасовата форма, е приблизително 1/6. 3. Грешката, генерирана от неравномерно свиване на формованите пластмасови части, е приблизително 1/3. 4. Грешката, произтичаща от несъответствието между предварително определеното свиване и действителното свиване, е приблизително 1/6. Общата грешка = (1)+(2)+(3)+(4) Следователно, за да се намали грешката при производството на пластмасови форми, първо трябва да се подобри точността на обработка. С използването на ЦПУ машини този проблем е добре контролиран. Освен това, за да се предотвратят грешки, причинени от износване и деформация на пластмасовите форми, за пластмасови форми с високи изисквания за точност и производство на големи обеми продукти, ключови части като кухини и сърца трябва да се закалят. При пластмасови форми със среден и голям размер, за да се спестят материали и да се улесни обработката и термичната обработка, в дизайна на пластмасовите форми трябва да се възприеме мозаечна структура, доколкото е възможно. За да се справят с грешките, причинени от неравномерното свиване на формованите пластмасови части и несъответствието между предварително определеното свиване и действителното свиване, обикновено 1/3 от допустимото отклонение на продукта се избира като производствено допустимо отклонение на пластмасовата форма по време на производството. Целта е да се остави по-голям марж за регулиране за последващия процес на формоване, за да се справят с грешките, възникващи по време на процеса на формоване. V. Тестване на пластмасови форми От началото на проектирането на пластмасовата форма до завършването на нейното сглобяване, само 70% - 80% от целия производствен процес е завършен. Проблеми като грешка, дължаща се на несъответствие между предварително определеното свиване и действителното свиване, гладкостта на изваждане от формата, охлаждащият ефект и особено влиянието на размера, позицията и формата на отвора върху точността и външния вид на пластмасовите продукти, трябва да бъдат проверени чрез тестване на пластмасови форми. Следователно, тестването на пластмасови форми е задължителна стъпка за проверка дали пластмасовата форма е квалифицирана и за избор на оптимален процес на формоване.