Разгледайте как скритата подводна (скрита) порта подобрява външния вид на детайлите, автоматизира отстраняването на портата и оптимизира проектирането на пластмасови шприцформи и производството на термопластично шприцване.

В съвременното производство на пластмасови части – обхващащо проектирането на шприцформи за пластмаса, проектирането на инструменти за шприцване и термопластично шприцване – подводният (или скритият) затвор играе жизненоважна роля. Разположен вътре в ребра, издатини или невидими повърхности, този тип затвор съчетава естетическо предимство с ефективност на процеса, което го прави предпочитан избор за високопрецизно производство на многокухинни форми.

Какво е подводна порта?

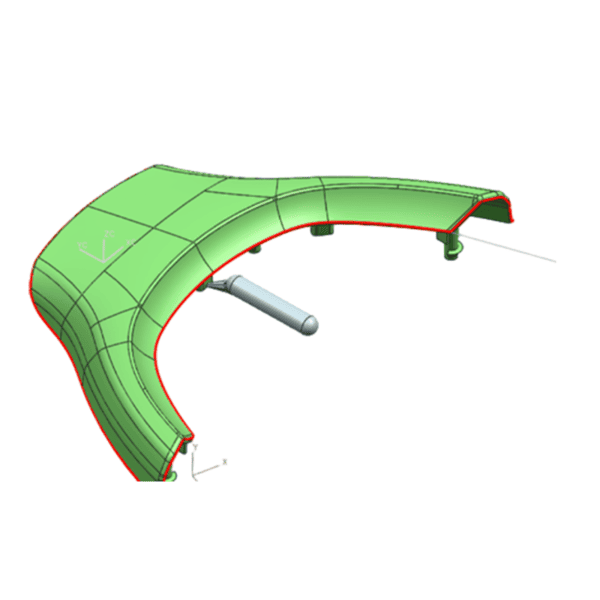

Наричан още тунелен или заровен затвор, подводният затвор е изработен машинно в кухината на формата, така че точката на влизане е скрита в отливаната част. По време на изхвърлянето, механичен щифт за отстраняване или ежектор автоматично разрязва затвора на тънката му част, елиминирайки ръчното подрязване и отпадъците.

Основни предимства

• Подобрен външен вид

– Няма видими следи по външната повърхност на детайла

• Автоматизирано разделяне на порти

– Оптимизира работния процес на термопластично шприцване чрез отрязване на вратата по време на отваряне на матрицата

• Постоянно качество на частите

– Намалява остатъците от изпускане и оттичане от литника, подобрявайки повторяемостта при производството на големи количества матрици

• Подходящ за модули с множество кухини

– Постоянен баланс на пълнене в малки до средни части със строги изисквания за проектиране на пластмасови шприцформи

Съображения за дизайн

а. Местоположение и ъгъл на портата

– Позиционирайте под ребра или издатини, за да скриете маркировката на отвора и да поддържате равномерен поток на стопилката.

б. Диаметър на портата и дължина на земята

– Оптимизирайте малкото напречно сечение на вратата и късата повърхност, за да осигурите лесно отчупване без проблеми с обратното налягане.

в. Течливост и охлаждане на материала

– Адаптирайте геометрията на затвора към термопластичния вискозитет при термопластично инжектиране; осигурете правилно разположение на охлаждащия канал, за да предотвратите концентрация на напрежение.

г. Прецизност на инструменталната екипировка

– Високоточният дизайн на инструмента за шприцване и допустимите отклонения при обработката (< 0,01 мм) в областта на затвора са от решаващо значение за контрол на размера и дебелината на затвора.

Сценарии на приложение

• Корпуси за потребителска електроника, където повърхностното покритие е от значение

• Автомобилна интериорна облицовка с невидими решетки

• Компоненти на медицински изделия, изискващи автоматизирано демонтиране

• Малки форми с десетки кухини за бързо производство

Заключение

Подводният шлюз предлага комбинация от козметично съвършенство и автоматизация на процесите, която директно подпомага усъвършенстваното проектиране на пластмасови шприцформи, проектиране на инструменти за шприцване и мащабно производство на шприцформи. Чрез внимателно балансиране на геометрията на шприца, свойствата на материала и термопластичния поток, производителите могат да използват това решение със скрит шприц, за да доставят висококачествени, ориентирани към външния вид части с минимална вторична обработка.